Der Kunde

Innovative Lösungen, umweltverträgliche Produkte, Prozessqualität und ständige technische Unterstützung. Dies sind die Merkmale, die die Maip-Gruppe auszeichnen.

Sie waren schon immer führend auf dem Kunststoffmarkt.

Maip Compounding, ein Hersteller von Thermopolymeren und Compounds, entwickelt eine breite Palette von hochtechnologischen und umweltfreundlichen technischen Thermoplasten.

Der Kunde achtet auf spezielle Farben und technische Lösungen, die die Entwicklung von maßgeschneiderten gefüllten und verstärkten Rezepturen erfordern.

Die Herausforderung

Für den neuen Firmensitz in Settimo Torinese hat Maip uns als strategischen Partner für die Lieferung von Lösungen zur Fabrikintegration gewählt.

Diese bedeutende und technologisch fortschrittliche Investition trägt der Nachhaltigkeit Rechnung.

Die wichtigsten Ziele des MAIP sind:

- Qualitätssicherung, d.h. ständige Kontrollen und Rückverfolgbarkeit der in allen Produktionsphasen verwendeten Materialien.

- Optimierung und Digitalisierung von Produktionsprozessdaten unter Berücksichtigung von Lieferterminen und Pünktlichkeit.

- Erfassung der Bearbeitungszeiten verschiedener Phasen und Verwaltung der Nichtverfügbarkeitszeiten von Maschinen, so dass der Bediener jede Ursache für die Nichtverfügbarkeit zuordnen kann. Anhand der gesammelten Daten können spezielle statistische Analysen durchgeführt werden.

- Erzielung eines perfekten Gleichgewichts zwischen Systemen, Maschinen und Bedienern: eine dreifache Garantie für das Endprodukt und den Kunden.

Die Lösung

Wir haben Connect IT geliefert, eine Hard- und Softwarelösung, die eine perfekte Integration zwischen dem zentralen IT-System des Unternehmens, der Bedienerschnittstelle und den Maschinen für die Auftragsverwaltung und den korrekten Produktionsablauf ermöglicht.

Jede Produktionsphase wurde mit der Totem I4.0-Bedienerschnittstelle ausgestattet, einer Hightech-Workstation, die eine Zweiwege-Kommunikation zwischen dem Managementsystem und den Maschinen im Feld ermöglicht.

Analysieren wir im Detail den Prozess und die verwalteten Daten, die von unserer Lösung entlang der verschiedenen Produktionsstationen überprüft werden:

I – Rohstofflager

Die Polymere werden im RM-Lager gelagert. Jede Verpackung ist mit einem QR-Code versehen, der Informationen über das darin enthaltene Material enthält, und zwar in einem Format, das vom Verwaltungssystem und der Automata-Lösung gemeinsam genutzt wird. Jeden Tag kann der Bediener die auf einem Tablet gesammelte Materialliste einsehen und die Konformität der Verpackungen durch Scannen des QR-Codes überprüfen.

II – Wiegen und Transport

Das aus dem Lager kommende Material wird gewogen und in spezielle Mischsilos befördert.

Bevor das Polymer für den nächsten Schritt freigegeben wird, erfolgt eine weitere Prüfung des Produkts durch einen QR-Reader.

III – Mischer

Beim Mischen werden zwei Arten von Aufträgen verwaltet:

- Vormischungsaufträge: Rezepte mit wenigen Zutaten, aus denen halbfertige Polymere hergestellt werden. Am Ende des Zyklus wird das Material mit einem QR-Etikett weiter gekennzeichnet.

- Extrusionsaufträge: komplexe Rezepturen, bei denen Polymere, Additive und Pulver in präzisen Anteilen richtig dosiert werden müssen.

IV – Extrusion

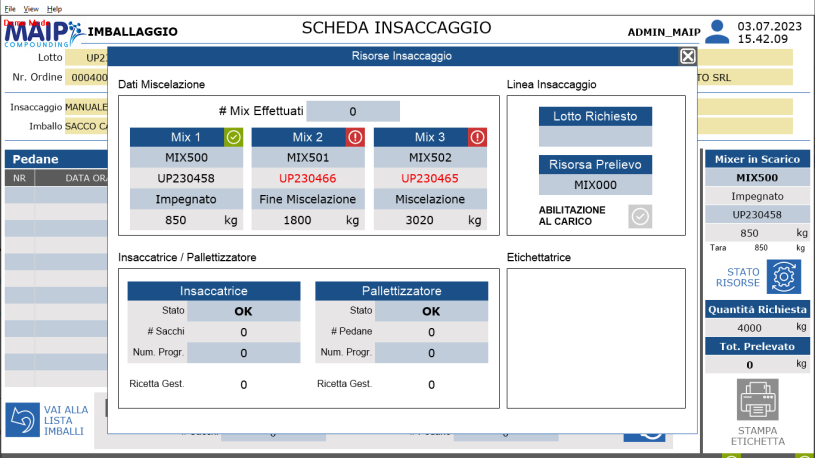

Während der Extrusionsphase zeigt das System über TotemI4.0 die Genauigkeit der verwendeten Zutaten, das Rezept der Dosierer und die Maschinensollwerte der Extruder an und verwaltet sie. Nach Abschluss dieser Phase wird das Material im Mischer weiter behandelt, um seine Homogenität zu erhöhen.

V – Abfüllen

Sobald der Extrusionszyklus abgeschlossen ist, erfolgt der letzte Schritt, die Verpackung.

In diesem Bereich werden die Informationen über das zu verpackende Material, die verwendete Maschine und das gewählte Verpackungsformat verwaltet und überprüft.

Ein Etikett mit einem identifizierenden QR-Code wird erstellt und gedruckt.

Die Vorteile

- Vollständig vernetzter und automatisierter Prozess;

- Verbesserte Produktqualität durch kontinuierliche Überprüfung und Rückverfolgbarkeit des Materials in den verschiedenen Phasen;

- Verbesserte Produktionszeiten und Steigerung der Produktivität;

- Verbesserung der Prozessqualität und Flexibilität;

- Die Investition unterliegt den Steuervorteilen von Industrie 4.0.